Podrobne: oprava radlice pluhu svojpomocne od skutočného majstra pre stránku my.housecope.com.

Hlavnými pracovnými orgánmi pluhu (obr. 123) je teleso pozostávajúce z radlice 6, radlice 1, poľnej dosky 7 a hrebeňa 2, ťahača 3, zberača 5, noža 4 a radlice pôdy 8. .

Otupenie radlice, ako aj opotrebenie alebo deformácia radlice, skimmeru, noža alebo poľnej dosky, zvyšuje trakčný odpor pluhu, vedie k nadmernej spotrebe paliva, zhoršuje kvalitu obratu zvaru, jeho drobenie a zabudovanie rastliny. zvyškov.

Ryža. 123. Pracovné telesá pluhu namontované na jeho ráme

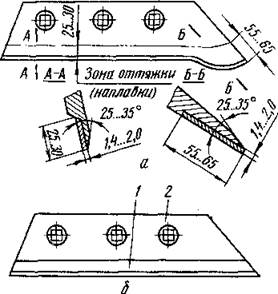

Pluhy používajú dva typy radlíc:

lichobežníkový - s rovnou reznou hranou (obr. 124, a) a dlátovitý - so zhrubnutou a zahnutou špičkou (obr. 124, b).

Radlice sú vyrobené z odolnej ocele triedy L65 odolnej voči opotrebovaniu a sú tepelne spracované, aby sa zvýšila odolnosť proti opotrebovaniu. Pracovné podmienky v pôde sú však také ťažké, že radlice sa rýchlo opotrebúvajú. Pri opotrebovaní radlice sa čepeľ otupí a zmení sa tvar špičky. Na obr. 125 krížovo šrafované okraje čepelí opotrebovaných lichobežníkových a dlátovitých radlíc. Keď sa čepeľ otupí, jej hrúbka sa zväčší a na jej zadnej strane sa vytvorí faoka (zadná časť hlavy). Pri opotrebovaní radlice sa zhoršuje chod pluhu, t.j. radličky strácajú schopnosť prenikať do pôdy a je narušená stabilita pluhu. Radlica pluhu podlieha oprave v prípadoch, keď sa jej šírka zmenší o 10 mm oproti šírke novej lichobežníkovej radličky alebo ak sa dĺžka špice zníži o 25 mm v porovnaní s dĺžkou špice novej radličky. .

| Video (kliknutím prehráte). |

Oprava radlice spočíva v ťahaní čepele, ostrení a tepelnom spracovaní. Radlice sa opravujú, aby sa obnovila ich veľkosť a tvar, ako aj aby boli odolné voči opotrebovaniu.

Sekcia radlice má zahusťovanie - zásobu kovu, ktorá sa nazýva "obchod". Pri oprave opotrebovanej radlice jej tvar obnoví kováčsky chlap na úkor kovových zásob v „predajni“. Radlica sa zasúva ručne, väčšinou vo viacerých kúreniach, keďže kováč nestihne ťahať celú radlicu na jedno kúrenie. Pri ručnom zasúvaní radlice je vždy potrebné usilovať sa o zníženie množstva tepla, pretože pri opakovanom zahrievaní sú možné prípady vyhorenia kovu.

Sťahovanie radlice na páke alebo inom mechanickom kováčskom kladive sa zvyčajne vykonáva v dvoch krokoch. V tomto prípade by dĺžka vyhrievanej časti radlice mala zakaždým mierne presahovať polovicu radlice.

Aby sa znížili tepelné straty a zabránilo sa vyhoreniu uhlíka z povrchovej vrstvy kovu, časť radlice, ktorá nie je vystavená ohrevu, je pokrytá čerstvým uhlím.

Ťah kovania opotrebovanej radlice sa robí v nasledujúcom poradí. Radlica je umiestnená naplocho v ohnisku tak, aby bola zo strany radlice ohrievaná na šírku 60-80 mm; zvyšok jeho ‘časti, ktorá nevyžaduje vykurovanie, je pokrytý čerstvým uhlím. Radlicu na ťahanie je potrebné nahrievať najskôr pomaly, až

luminiscencie, teda do 500-600°. Nie je možné okamžite zahriať radlicu na kovaciu teplotu, aby sa predišlo tvorbe trhlín. Hneď ako sa radlica zahreje na 500-600°, zvýši sa rýchlosť ohrevu a teplota sa zvýši na 850-1200° (až na svetločervené a oranžové teplo).

Ryža. 124. Radlice pluhov: a - lichobežníkové, b - dlátovité

Ryža. 125. Tvar opotrebovaných radličiek: a - lichobežníkový, b - dlátovitý

Zohriata radlica sa vyberie z ohniska, položí sa lícom nadol na nákovu a zo zadnej strany sa častými údermi ručnej brzdy alebo kladiva rozptýli zásoba kovu zo „skladu“.Radlica vyrobená z ocele triedy L65 sa môže ťahať (kovať) len pri teplotách nad 800 °. Chlapík sa zastaví, keď sa radlica ochladí pod 800 ° (s čerešňovo-červenou farbou tepla) a pokračuje po opätovnom zahriatí. Zasunutá časť radlice sa zažehlí na nákove hladidlom po celej dĺžke reznej časti tak, aby hrúbka čepele bola 1-2 mm, následne sa odstránia nerovnosti vzniknuté údermi kladivom.

Pri ťahaní sa kontroluje tvar a rozmery radlice pomocou šablóny (obr. 121, a). Pre zasunutú radlicu sú povolené odchýlky rozmerov oproti novej: po dĺžke o ± 15 mm, po šírke o + 4 mm.

Radlica po natiahnutí a vyžehlení, keď je ešte v nahriatom stave, sa upne do stolového zveráka a jej čepeľ sa nabrúsi pilníkom. Potom sa vychladená radlica nabrúsi z prednej strany na šmirgľovej brúske. Po naostrení by šírka skosenia čepele nemala byť väčšia ako 5-6 mm a hrúbka čepele by mala byť v rozmedzí 0,5-1 mm. Čepeľ radlice by sa nemala brúsiť tenšie ako 0,3 mm, inak sa počas prevádzky rýchlo opotrebuje.

Tepelné spracovanie ťahanej radlice spočíva v kalení a popúšťaní. Pri kalení sa radlica zahrieva pozdĺž čepele asi o jednu tretinu svojej šírky. Ohrev v ohnisku na teplotu 780-820 ° by mal byť rovnomerný (svetlá čerešňovo-červená farba tepla). Zahriata radlica sa rýchlo ochladí vo vodnom kúpeli. Teplota vody v kaliacom kúpeli by mala byť 30-40°. Radlica sa spúšťa do vane chrbtom nadol. Ak radlicu spustíte čepeľou do kaliaceho kúpeľa, môže prasknúť. Radlica nesmie byť spustená naplocho, pretože v tomto prípade sa zvyčajne krúti. Radlica sa udržiava v kaliacom kúpeli, kým neustane bublanie vody, potom sa vyberie z kúpeľa a pomaly sa ochladí na vzduchu.

Pri kalení radlice dláta sa môžu na čepeli objaviť praskliny. Aby ste tomu zabránili, je potrebné vopred ochladiť miesto prechodu od špičky k čepeli pri vyhrievanej radličke a aplikovať na ňu po dobu 2-3 sekúnd. mokrou handrou, až potom sa radlica rýchlo spustí do kaliaceho kúpeľa.

Aby sa znížila krehkosť radlice, ktorá sa vyskytla pri kalení, je popúšťaná. Na tento účel sa radlica opäť zahreje na 350 ° (sivý odtieň) a potom sa pomaly ochladí na vzduchu.

Pri kalení sa radlica často krúti. Pokrivená radlica je ovládaná na nákove údermi kladiva. Údery na radlicu treba aplikovať opatrne a nie tvrdo.

Tvrdosť kalenej časti radlice sa kontroluje osobným pilníkom. Pilník nesmie zanechať žiadne stopy na kalenej časti radlice.

V opravovniach RTS sa radlice pri opravách zvárajú kvalitnými elektródami alebo náplňou z tvrdej zliatiny V-9. Tento spôsob opravy radlíc zvyšuje ich odolnosť proti opotrebovaniu. Zvýšenie odolnosti radlíc proti opotrebovaniu sa dosahuje aj vytvrdzovaním ich vonkajšej vrstvy vysokofrekvenčnými prúdmi.

Majitelia patentu RU 2344913:

PODSTATA: Vynález sa týka poľnohospodárskej techniky, menovite spôsobov obnovy radlice pluhu a možno ho použiť na obnovu radlice poľnohospodárskej techniky s kalením. Metóda spočíva v tom, že na povrchu radlice sa vytvorí drážka, drážka sa vyplní spájkou, na spájku sa osadia keramicko-kovové dosky, na spojenie dosiek sa nanesie ďalšia vrstva spájky a taviva. vertikálny okraj drážky. Potom sa dosky zahrejú na roztavenie spájky a radlica s doskami v tepelne izolačnom kolektore sa ochladí na teplotu miestnosti rýchlosťou 4 °C/min. Zároveň sa ako spájka používa spájka značky L63 a ako tavidlo sa používa tavidlo značky FK-250. Dosky sa zahrievajú plameňom vodíkovo-kyslíkového horáka pri tlaku plynnej zmesi 0,5 MPa a vzdialenosti od výstupu dýzy horáka k povrchu dosky 50 mm. Technickým výsledkom je zvýšenie pevnosti priľnavosti keramicko-kovových dosiek k radlici pluhu. 1 tab.

Vynález sa týka poľnohospodárskej techniky, hlavne strojov na obrábanie pôdy a je možné ho použiť na obnovu s kalením radlic poľnohospodárskych strojov.

Známy spôsob získania čepelí pracovných telies nástrojov na obrábanie pôdy kalením čepelí odolných voči opotrebovaniu, ktorý spočíva v tom, že na vytvorenie zvlnenia čepelí, ktoré vedie k ich samoostreniu, sa umiestni tvrdší kov. na hladkom povrchu čepelí prerušovane a rovnobežne s reznou hranou, po ktorom nasleduje obmedzenie oblasti povrchovej úpravy (pozri A.S. ZSSR č. 461721, trieda A01B 15/04, publikovaná v roku 1975).

Pri použití tejto metódy má však radlica relatívne nízku odolnosť proti opotrebeniu, pretože nedosadená časť radlice sa opotrebováva oveľa rýchlejšie ako deponované oblasti, v dôsledku čoho je nanesená tvrdá zliatina obnažená a odlamovaná, čo zhoršuje podmienky samoostrenia radlice.

Technickou podstatou a dosiahnutým výsledkom je navrhovanému spôsobu najbližšie spôsob obnovy radlice nanášaním tvrdých zliatin na ich rezné telesá. Jeho podstata je nasledovná: pre zvýšenie životnosti radlic a labiek kultivátora sa nanášanie tvrdých zliatin na ich rezné telesá uskutočňuje v dvoch etapách: prvou je navarenie oceľovej výstelky na opotrebovanú špičku a následne naváraním jeho tvrdou zliatinou, v druhej fáze, po medzioperačnej operácii, opotrebovanej rovnej časti čepele rezných prvkov s jej následným tvrdonávarom (pozri AS ZSSR č. 241959, trieda A01B 15/04, publ. 1969).

Týmto spôsobom obnovené pracovné plochy radlic pluhu však majú nízku priľnavosť medzi tvrdou zliatinou a základným kovom, v dôsledku čoho sú obnovené pluhy počas prevádzky krátkodobé.

Cieľom vynálezu je zvýšiť vylamovaciu silu a v dôsledku toho aj pevnosť priľnavosti keramicko-kovových dosiek k radlici pluhu, ako aj znížiť spotrebu keramicko-kovových dosiek a zvýšiť produktivitu orby zvýšením prevádzková rýchlosť ornej jednotky.

Úloha je splnená tým, že pri známom spôsobe obnovy radlice pluhu na povrchu radlice sa vytvorí drážka, drážka sa vyplní spájkou, na spájku sa osadia cermetové dosky, dodatočná vrstva spájky a tavivo sa aplikuje v mieste spojenia dosiek so zvislým okrajom drážky, dosky sa zahrievajú, kým sa spájka neroztopí a radlica s doskami v tepelne izolačnom kolektore sa ochladí na izbovú teplotu rýchlosťou 4 °C /min, pričom ako spájka sa používa spájka triedy L63, ako tavivo sa používa tavivo FK-250 a dosky sú ohrievané vodíkovo-kyslíkovým plameňom horáka pri tlaku zmesi plynu 0,5 MPa a vzdialenosti od tryska horáka k povrchu dosiek - 50 mm.

Spôsob sa uskutočňuje nasledovne.

Radlice prijaté na renováciu musia spĺňať tieto požiadavky: musia byť očistené od nečistôt do stavu, ktorý umožňuje kontrolu a identifikáciu chýb; hrúbka základne opotrebovanej radlice v oblasti otvorov pre skrutky je najmenej 8 mm; šírka opotrebovanej radlice, určená zo zadnej (nepracovnej) strany ako vzdialenosť od chrbta k tylovému skoseniu - najmenej 100 mm.

Na povrchu radlice je vytvorená drážka s hĺbkou 1,5. 2,0 mm. Táto operácia sa vykonáva na vertikálnej frézke.

Potom sa do vopred pripravenej drážky v pravidelných intervaloch umiestni spájka L63, po ktorej sa na spájku nainštalujú kovokeramické dosky TN-20 alebo T15K6. Potom sa na spojenie každej dosky so zvislým okrajom drážky nanesie ďalšia vrstva spájky a taviva značky FK-250.

Potom sa dosky a radlica pluhu, ktoré sa majú obnoviť, ohrievajú pomocou prenosného plynového zváracieho stroja MBV-500 s plameňom vodíkovo-kyslíkového horáka. Spôsoby spracovania: vzdialenosť od rezu dýzy horáka k povrchu, ktorý sa má obnoviť, je 50 mm, prietok kyslíka je 400 l/h, prietok vodíka je 375 l/h pri tlaku plynnej zmesi 0,5 MPa. V tomto prípade sa horák striedavo zastavuje nad každou platňou a snaží sa zabezpečiť jej rovnomerné zahrievanie. Zahrievanie sa vykonáva, kým sa spájka úplne neroztopí. Týmto spôsobom je každá platňa spájkovaná. Vystavenie vodíkovo-kyslíkovému plameňu nemá nepriaznivý vplyv na použitú spájku, tavivo, kovokeramické platne a kov radlice.

Potom sa podiel na obnovu spájkovanými keramicko-kovovými platňami vloží do tepelne izolačného kolektora vyhriateho na teplotu 620,630°C, spolu s ním sa ochladí na izbovú teplotu a rýchlosť chladenia je 4°C/min. .

Výsledky porovnávacích testov navrhovanej metódy a prototypu sú uvedené v tabuľke.

Pri telesách pluhu sú možné nasledovné poruchy a opotrebovanie: radlica sa otupí, na zadnej strane sa objaví skosenie, špica je zaoblená, radlica sa zužuje do šírky. Časté sú prípady zlomenia radlice a kosenia jej pracovnej časti v dôsledku nárazov do koreňov a kameňov pri orbe rýchlobežných pluhov, kedy sa opotrebuje odval pluhu, mení sa tvar zárezu poľa, jeho hrana je zaoblená, opotrebuje sa pracovná plocha a odlomí sa špička, opotrebuje sa krídlo

Čepeľ radlice, keď je tupá, je na pracovnej strane nabrúsená na hrúbku

Radlica a-samočistenie; b-kompozitné zvárané; 1 pásik, 2 zadné

Tvar opotrebovanej pracovnej plochy čepele sa kontroluje pomocou šablóny. Odchýlka od šablóny nie je povolená viac ako 6 mm. Ak je špička hrudníka zlomená, čepeľ môže byť obnovená. Na tento účel je zlomená časť vyrobená zo starej čepele podľa šablóny, upravená na mieste spojenia a zváraná elektrickým zváraním zo zadnej strany na opotrebovanú čepeľ. Pred zváraním sa predvalok tepelne spracuje na tvrdosť NKS 62. 50. Na odstránenie tepla počas zvárania sa oblasti v blízkosti švu potiahnu roztokom ílu s azbestom, pod švom sa umiestni červená medená výstelka s hrúbkou 5 mm a pod výstelku sa umiestnia handry navlhčené vodou. Po zváraní sa šev vyčistí. Keď je hrana poľa čepele opotrebovaná, ukladá sa v postupných prekrývaniach. valčeky s elektródami značky T-590 a zaostrené pod uhlom 45. 50° k pracovnej ploche.

V prípade mierneho opotrebovania sa dosky obnovia tvrdou povrchovou úpravou s následným prebrúsením, alebo sa použije neopotrebovaná strana dosky a prevráti sa. Na tento účel sa v ňom vytvoria otvory a vytvrdia sa.

Rozdrvenie čepele noža je povolené najviac na troch miestach s hĺbkou do 1,5. 2,0 mm a až 15 mm dlhé. Deformácia disku nie je povolená viac ako 3 mm. Skrútené kotúče sa korigujú na platni v studenom stave. Brúsia sa na hrúbku čepele 0,5 mm na stroji OR-6112 na brúsenie kruhových nožov a na prípravkoch pre sústruh s frézami s doskami z tvrdých zliatin T15K6 a pod. Axiálne a radiálne hádzanie kotúča je povolené max. 3 mm.

Opotrebenie koncov náboja kotúčov do 8 mm je kompenzované nastavením podložiek tak, aby medzera medzi ostrohami susedných kotúčov bola minimálne 4 mm. Liatinové diely s trhlinami sú zvárané plneným drôtom PANCH-I elektrickým zváraním alebo zváraním horúcim plynom s liatinovými tyčami.

Limitné zobrazenie opotrebovaných rezných telies strojov na spracovanie pôdy

Otázky je možné klásť až po registrácii. Prosím prihláste sa alebo zaregistrujte.

Pozrite sa na pluh, čo v ňom treba vymeniť, aby oral, a nie kosiť brázdy. Skúsim dať foto, zdá sa mi, že prvá radlica kosí doprava, budem veľmi vďačný za pomoc.

No áno, prvá budova je krivá. Aj druhé telo zanecháva brázdu?

Po prvé, musíte nastaviť všetky telesá do rovnakej roviny a po druhé nastaviť pluh. Vaša skládka nefunguje úplne, preto tie hrebene.

Dôvody môžu byť podľa mňa dva:

1 Pluh je posypaný v brázde

2 nízka rýchlosť

V iných prípadoch by boli hrebene iné, ale vy máte všetky rovnaké hrebene

Radlica prvej karosérie sa líši od 2. a 3. a aký je rozchod zadných kolies traktora?

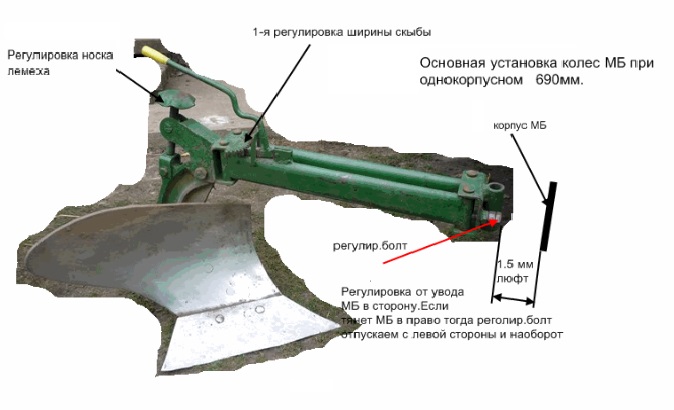

Úprava pluhu.

Jazdíš s traktorom po brázde alebo cez pole?Prvá korba nehádže veľa na predchádzajúcu koľaj.Skládky sú normálne leštené, čiže dochádza k obratu formácie..no,troška radlice nie je v línia a hrudník

Urobte brány za pluhom a budete šťastní.

- niečo v motore klope.

daj si hlasnejšie rádio a budeš šťastný

Hospodárska politika je predovšetkým umenie implementácie, nie umenie plánovania. (A.V. Chayanov)

Vytvárame podmienky pre rozvoj : . podpora poľnohospodárskych výrobcov z hľadiska toho, aby im nebránili. Cherkasov P.N., Moskovský región Natalinsky.

pluh sa musi regulovat, to je fakt, ale okrem toho treba regulovat sposob upevnenia pluhu na traktore. potom bude orná pôda krásna.

Hospodárska politika je predovšetkým umenie implementácie, nie umenie plánovania. (A.V. Chayanov)

Vytvárame podmienky pre rozvoj : . podpora poľnohospodárskych výrobcov z hľadiska toho, aby im nebránili. Cherkasov P.N., Moskovský región Natalinsky.

Bez ohľadu na to, ako nastavíte pluh, drážky a hrudky stále zostanú. Hlavne na tvrdej zemi. S bránami je to dokonale rovnomerné.

A čo, tak presne to, čo sa dá zasiať bez urovnania pomocou kultivátora?

Jazdíš s traktorom po brázde alebo cez pole?Prvá korba nehádže veľa na predchádzajúcu koľaj.Skládky sú normálne leštené, čiže dochádza k obratu formácie..no,troška radlice nie je v línia a hrudník

Pluh ore normálne, stopa z jedného prejazdu je rovnomerná

1) Potiahnite pluh s reťazovými väzbami bližšie k pravej strane (možno je váš pluh ďaleko od brázdy

aj poľné dosky môžu kompostovať mozgy)

2) Stačí stráviť bod pripojenia pluhu (trojuholníkový záves).

A je len na vás, ako sa rozhodnete.

Neponáhľajte sa konať dobro. Dobro sa musí robiť pomaly, aby sme si ho všimli a ocenili.

Kôň, traktor alebo motoblokový pluh je nepostrádateľnou vecou v domácej záhradke. Pluh orá pôdu, prevracia vrchnú vrstvu pôdy, čím sa znižuje množstvo buriny, pôda je mäkšia a pružnejšia. Pluh si môžete nielen kúpiť, ale aj vyrobiť sami. Aby ste to dosiahli, musíte mať okrem nástrojov a materiálov aj predstavu o štruktúre pluhu a jeho geometrii.

Správne vyrobiť pluh je možné iba vtedy, keď existuje predstava o procese orby, ako aj o účele každého z detailov pluhu.

Pluhový klin sa pri orbe zarezáva do zeme pod určitým uhlom, v závislosti od mäkkosti a vlhkosti pôdy. Klin oddeľuje útvar, zdvíha a stláča, pričom útvar súčasne rozdeľuje na niekoľko častí. Vstupný uhol určuje, na koľko častí bude zemská vrstva rozdelená: čím väčší je uhol, tým väčšie je rozdelenie. Ak je však uhol vstupu väčší ako štyridsaťpäť stupňov, pôda prestane kĺzať po pracovnej ploche orného zariadenia a začne sa pred ňou hromadiť, čo sťažuje ďalšiu prácu.Vertikálny pluh, teda s ostrejším uhlom nábehu, oddeľuje pôdu od okraja ornej brázdy a horizontálne ju stláča. Pluh s horizontálnym uhlom nábehu funguje inak: vychyľuje sa a otáča cez vrstvu pôdy.

Typický pracovný pluh pozostáva z:

- Radlica, ktorá prerezáva pôdu

- skládka,

- Nôž

- poľná tabuľa,

- stojany,

- Skimmer.

Okrem toho môže byť pluh vybavený:

- Odolnejší kovový rám,

- kolesá,

- Mechanizmus, ktorý koriguje prácu pluhu vzhľadom na traktor,

- hydraulické mechanizmy,

- Pneumatický hydraulický systém.

Výsypka môže mať niekoľko typov pracovnej plochy:

- skrutka,

- cylindrický,

- Cylindroidný.

Valcový dokonale brúsi pôdu, ale formácia sa tvorí zle. To nie je vždy výhodné. Valcová pracovná plocha sa zvyčajne používa na prácu s mäkkou pôdou. Najpohodlnejší a najpraktickejší pri práci je valcový povrch, ktorý sa dobre drobí a prevracia pôdu a tiež si poradí so suchou aj mokrou pôdou.

Ak chcete urobiť pluh doma vlastnými rukami, musíte mať:

- valčeky,

- bulharčina

- plynová rezačka,

- spojovacie prvky,

- Nástroj na meranie,

- kladivo,

- Zváračka,

- Nožnice na rezanie kovu.

Pred začatím práce sa odporúča vypracovať výkres alebo diagram alebo nájsť hotovú verziu na internete. To vám umožní vizualizovať postup práce, umiestnenie všetkých častí a spojovacích prvkov.

Najjednoduchšia možnosť výroby. Jednostranné zariadenie môže byť vyrobené ako jednodielne, vo forme jedného tela alebo skladateľné. Skladacia verzia je vhodná v tom, že vám umožňuje vybrať radlicu na ostrenie. Radlicu je možné nahradiť kotúčom z kruhového taniera. Skládka sa zvyčajne robí dvoma spôsobmi. Prvý z nich vyžaduje použitie rúrkového rezu s hrúbkou asi päť milimetrov a priemerom päťdesiat centimetrov.

Z rezu sa vyreže obrobok a pomocou uhlovej brúsky sa upraví na požadovanú veľkosť. Druhý spôsob výroby čepele spočíva v prítomnosti oceľového plechu hrubého štyri milimetre, alebo valca s rovnakou hrúbkou steny, ale prierezom asi 50 cm Pomocou zváracieho stroja alebo kovových nožníc sa vyreže tvar a ohnuté do tvaru valca. Ak existujú odchýlky od požadovaných rozmerov, môžete použiť kladivo na zdokonalenie.

Všetky výkresy poskytujú šesť základných prvkov:

- Kovový disk alebo radlica pluhu

- Základ,

- dištančná doska,

- bočný štít,

- Odrežte potrubie pre štít,

- Pracovná doska v teréne.

Radlica sa zvyčajne inštaluje pomocou plechu a niekoľkých klinov skosených pod uhlom dvadsaťpäť stupňov. Sú upevnené dvojbodovým zváraním a tiež spájajú regál a bočný štít. Je žiaduce, aby bol štít o centimeter vyšší ako spodný okraj radlice, pričom okraje štítu by mali presahovať okraj čepele o päť alebo šesť milimetrov.

Radlica s radlicou je pripevnená zváraním tak, aby boli jeden celok, bez medzier a nepravidelností. Uhol medzi nimi by nemal presiahnuť sedem stupňov. K bočnému stojanu je pripevnená zváraná radlica a radlica a samotný stojan je privarený najskôr k základni a potom k dištančnej doske. Na konci sú rohy radlice privarené k základni. Všetky stopy po zváraní a švoch sú vyčistené a čepeľ s radlicou je vyleštená.

Tento typ je efektívnejší pri orbe veľkých plôch. Na výrobu je potrebný pevný oceľový rám vyrobený z okrúhleho alebo obdĺžnikového profilu s hrúbkou najmenej dva milimetre. Veľkosť rámu závisí od počtu potrebných pracovných častí a ovládacieho prvku. V pracovnom telese musí byť radlica umiestnená zospodu, pretože jej úlohou je presunúť vrstvu zeminy na skládku. Skládka obracia pôdu, reže a posúva a vytvára brázdu.

Stojan je potrebný na pripevnenie pracovných nástrojov k rámu a držanie noža. Je v ňom vyrobených niekoľko nastaviteľných otvorov, ktoré vám umožnia meniť hĺbku orby.Zvyčajne je stojan zvarený z kovovej dosky s hrúbkou aspoň centimeter a pripevnený k rámu pomocou skrutiek.

Rám so všetkými pracovnými nástrojmi je pripevnený k minitraktoru alebo pojazdnému traktoru s podomácky vyrobeným ojom alebo závesom. Oj musí mať rukoväť a musí byť rovná alebo v tvare V. Druhá možnosť je efektívnejšia, pretože robí pluh oveľa stabilnejším. Pre väčšiu stabilitu a priamosť pohybu je možné nainštalovať aj poľné kolesá. Sú pripevnené k rámu pomocou nastaviteľného držiaka.

Na zostavenie pluhu vlastnými rukami musíte dodržiavať jedno veľmi dôležité pravidlo: všetky časti zariadenia sú najskôr bodovo zvárané a až keď sú všetky diely na svojom mieste a správne upevnené - posledný. Je ľahké skontrolovať kvalitu spracovania - na to je potrebné odstrániť radlicu s radlicou a samotný pluh položiť na stôl. Pevným stlačením pluhu skontrolujte zhodu povrchu stola s vodorovným povrchom lyžiny. Ak nie sú žiadne odchýlky, všetko sa robí správne.

Dobrú zostavu môžete identifikovať aj podľa nasledujúcich funkcií:

- Ostrá hrana radlice sa nachádza dva centimetre pod lyžinou,

- Radlica s radlicou neprečnieva zvislú hranu sklznice o viac ako centimeter,

- Medzi lyžinou a čepeľou nie je žiadna medzera.

Podomácky vyrobené zariadenie namontujú na pojazdný traktor vedľa orby. Začínajú inštaláciou oceľových kolies - zabraňujú skĺznutiu pojazdného traktora v pôde. Ďalší krok: upevnite pluh, ale nezabaľte úplne všetky upevňovacie matice. S ich pomocou sa upraví aparatúra, ktorá začína na špeciálnom stojane. Výška porastu by sa mala rovnať hĺbke orby. Po namontovaní a kontrole upevnenia všetkých uzlov sa pluh položí na zem.

Skúška kvality práce sa vykonáva na orbe v troch brázdách.

To je dostatočné na meranie hĺbky a kontrolu obrátených švov. Ak ryhy zabiehajú do seba, alebo je medzi nimi vzdialenosť viac ako desať centimetrov, je potrebné znova upraviť všetky komponenty.

Obnova radlice, svojpomocne, doma, najjednoduchší spôsob

prihlásiť sa na odber môjho kanála

Zdieľajte video s priateľmi

Dajte Like a zanechajte komentár

Pozrite si viac mojich videí

Univerzálne svietidlá. Skvelé domáce Vyrobte si toto potrebné a jednoduché zariadenie

/>

Najjednoduchšie a najužitočnejšie domáce! Univerzálne samoupínacie kliešte, ktoré sa budú hodiť každému

/>

Užitočná domáca!Ktorá sa vám určite bude hodiť, pomôcka na pomoc zváračovi

/>

Čo sa dá robiť so zlomenými kľúčmi! domáci nástroj, ktorý je užitočný pre každého

/>

Užitočný domáci produkt, ktorý sa vám určite bude hodiť! Vyrobte si tento jednoduchý gadget

/>

Skvelé DIY! Univerzálny kľúč, ktorý odskrutkuje všetko! DIY

/>

Najjednoduchší domáci nástroj, ktorý je užitočný pre každého, skúste si ho vyrobiť pre seba

/>

Domáci nástroj, ktorý dobyl internet! Najjednoduchšia svorka pre domácich majstrov

/>

Najjednoduchšia skrutková štiepačka dreva, urobte to sami

/>

Prihláste sa na odber nášho kanála a s nami môžete experimentovať, dozvedieť sa niečo nové a zaujímavé.

Učte sa z našich chýb, nie z vašich!

Poľnohospodárstvo, chata, oprava, vybavenie. vo všeobecnosti to bude zaujímavé!

Hrajte špičkové hry pri maximálnej rýchlosti: Ahojte priatelia. Dnes sa s vami podelím o dizajn jednoduchého a mega užitočného zariadenia, s ktorým bez väčších ťažkostí a zručností nabrúsite vrtáky akéhokoľvek priemeru so správnym uhlom ostrenia. Toto je snáď najjednoduchšie a najefektívnejšie zariadenie, s ktorým dokážete správne nabrúsiť vrtáky aj pre tých, ktorí to ešte nikdy nerobili, no výroba tohto zariadenia je veľmi jednoduchá.

Návar radlíc sarmaitom. Radlice zosilnené alebo zvýšené o 7,5 kg

Neskutočne cool domáca výroba z obyčajnej starej a nepotrebnej ohybnej hadice na sprchovú hlavicu / Vyrobte si túto jednoduchú a potrebnú pomôcku do dielne.

Pluh na orbu kultivovaných pôd. Nevhodné do panenskej pôdy. Orná vrstva na červenej hline. Nie je tam ani unca piesku! Zem musí byť vyrobená. Orba sa vykonáva v jednom smere. Zatiaľ čo som na voľnobeh, asistent rozloží organickú hmotu do brázdy, ako aj zarovná miesto.

video o tom, ako vytvrdiť a urobiť časť pevnejšou, aj keď sa nehodí na obvyklú metódu vytvrdzovania.

Tento model, nový alebo použitý, sa vďaka svojim technickým vlastnostiam používa na ornú prácu na pôdach rôznych typov: ľahkých, hladkých, ako aj stredne ťažkých, v ktorých sa pestujú všetky druhy obilia. Pozemok musí byť vopred očistený od buriny a kameňa. Na internete je na túto tému množstvo videí.

Puzdrá LN-3-35 môžu byť skrutkové, kultúrne a poloskrutkové. Kultivované sú najslabšie a sú vhodné len na obrábanie starých orných pôd. Skrutky sú schopné orať pôdu, silne zarastenú burinou a panenskou pôdou.

Poloskrutkové teleso je stredná výkonová jednotka, ktorá vám umožňuje orať zatuchnuté pôdy. K nemu je pripevnené podlhovasté pero, pomocou ktorého je sila poloskrutkového tela vyššia ako sila kultúrneho.

Štruktúra trupu priamo závisí od typu pôdy, ktorá sa má spracovať. Ak je napríklad potrebné orať pôdu ťažkého typu s drvením na pestovanie koreňových plodín, budete sa musieť uchýliť k použitiu kombinovaného tela. V nej je radlica a radlica skrátená, je tu však rotor, ktorý je poháňaný vývodovým hriadeľom hnacieho ústrojenstva a ktorý svojimi radličkami drví ťažkú pôdu.

PLN-3-35, nový alebo použitý, sa pomerne ľahko nastavuje a obsluhuje, takže ho zvládne jedna osoba.

Namontovaná jednotka pozostáva z nasledujúcich prvkov znázornených na výkrese:

- ťažné zariadenie;

- radlica;

- podporné kolesá;

- rám;

- príves na brány;

- rám.

Na nosných kolesách je špeciálna skrutka, pomocou ktorej je možné nastaviť hĺbku orby. Existuje veľa videí, ktoré podrobne popisujú zariadenie pluhu a jeho spojenie s traktorom. V závislosti od vypočítanej hĺbky spracovania je možné nainštalovať skimmer, ktorý má niekoľko polôh;

- pre hĺbku orby 200 mm;

- hĺbka orby 220 mm;

- hĺbka spracovania 250 mm;

- hĺbka pestovania 270 mm

- orba do hĺbky 300 mm.

Stojan pluhu v LN-3-35 je vyrobený z jedného kusu a sú na ňom nainštalované hlavné radlice, radlica a poľná doska. Skimmer má maloplošnú radlicovú stopku s funkciou odstraňovania zvyškov úrody. Pomocou kolies sa nastavuje hĺbka spracovania pôdy. Existuje aj zariadenie, vďaka ktorému je traktor pripojený k LN-3-35.

Pred vybratím zariadenia na priamu prácu je potrebné ho upraviť na špeciálnom mieste. Je potrebné vziať špeciálne podpery, ako je znázornené na výkrese, zodpovedajúce hĺbke zamýšľaného spracovania, mínus 2-5 cm, a nainštalovať ich pod ľavé kolesá traktora a podperné koleso pluhu. Ďalej musí byť jednotka s radlicami spustená na plošinu. Pomocou skrutky sa oporné koleso utiahne, kým sa radličky nedostanú do kontaktu s povrchom plošiny.

Potom je potrebné zarovnať LN-3-35 pomocou centrálneho spojenia a vzpery závesu traktora. Hlavná vec, ktorú je potrebné urobiť pri nastavovaní jednotky, je nastaviť polohu zariadenia paralelne s miestom. Okrem toho sa nastavenie musí vykonať v pozdĺžnej aj v priečnej rovine. Vzpery pluhu sú pripevnené k pozdĺžnym tyčiam k predným otvorom. Upevnenie rámu s horným článkom cez špeciálny otvor sa musí vykonať iba pomocou automatického závesu.Ak sa upevnenie vykonáva cez vybranie, môže to viesť k tomu, že jednotka pri orbe zaujme nestabilnú polohu.

Medzi kĺbovými nápravami je potrebné namontovať ľavú výstuhu závesu hnacieho vozidla vo vzdialenosti 515 mm.

Pred položením počiatočnej brázdy je potrebné podľa značiek na stojane oporného kolesa nastaviť hĺbku spracovania, ktorá je 2/3 zadanej. Pri položení prvého pásu by ste sa mali uistiť, že zadné telo zariadenia orie do hĺbky nastavenej oporným kolesom, predné - iba polovica tejto hodnoty. Po prejdení 2-3 brázd je potrebné vykonať konečnú úpravu.

Nesený pluh musí byť stabilný a hladko sa pohybovať po brázdách, ako je vidieť na videu

Je potrebné kontrolovať, aby sa rám nenaklonil a aby bol neustále rovnobežný so zemou. Tiež si treba overiť, či vám vyhovuje šírka a rovnomernosť hĺbky spracovania.

V prípade, že je pravá strana rámu vyššia alebo nižšia ako ľavá strana, potom by sa mala predĺžiť alebo skrátiť pravá vzpera tyče vrchlíka ťažnej jednotky. Ak zadné telo orá hlbšie alebo plytšie ako predné telo, zväčšite alebo znížte horné rameno.

Po nastavení celého systému môže začať orba. V tomto prípade nemôžete meniť nastavenia počas celého spracovania stránky. Po spracovaní jednej oblasti a potrebe prechodu na iné pole je potrebné systém znova nastaviť podľa rovnakej schémy.

Počas orby s PLN-3-35 by sa vzhľadom na jeho technické vlastnosti a aby sa predišlo neplánovaným opravám mali dodržiavať tieto pravidlá:

- otáčanie sa s traktorom na položenie ďalšej brázdy je možné len so strojom v prepravnej polohe, ako je znázornené na videu nižšie;

- kruhová orba je zakázaná;

- prísne sa neodporúča robiť ostré zákruty;

- aby sa predišlo nehode, je potrebné kontrolovať svetlú výšku.

- pri orbe s nastavením výkonu je potrebné predtým odstrániť oporné koleso. V tomto prípade dôjde k expozícii požadovanej hĺbky automaticky pomocou regulátora výkonu.

Je žiaduce zakúpiť LN-3-35 priamo od výrobcu. V tomto prípade môže byť jeho cena 50-60 000 rubľov. Môžete si tiež kúpiť použité zariadenie za pomerne nízku cenu. Ak sa rozhodne kúpiť pluh PLN-3-35 od predajcov poľnohospodárskych strojov, jeho cena môže dosiahnuť až 80 000 rubľov. To do značnej miery závisí od regiónu a marže nastavenej predajcom.

Pluh PLN 3-35 sa nastavuje na nastavovacej plošine pred použitím pri orbe poľa. Najprv je potrebné namontovať podložky podperných kolies pluhu pod ľavé kolesá traktora, na ktoré pripevňujeme pluh. Dištančné podložky sú nastavené o 20-50 mm menej, ako je hĺbka, ktorú budeme orať.

Potom pluh spustíme tak, aby sa všetky radlice dotýkali povrchu. Potom pomocou skrutkového mechanizmu kolesa pluhu nasaďte oporné koleso na rozperu. Teraz je potrebné nastaviť pluh v pozdĺžnej a priečnej rovine.

Za týmto účelom ho zarovnajte v pozdĺžnej rovine pomocou závesu traktora av priečnej rovine - pomocou centrálneho spojenia. Hlavná vec je, že pluh je rovnobežný so zemou v oboch rovinách. Na predné otvory horného článku pluhu musíme nainštalovať výstuhy závesu traktora.

Rám a horný článok spojíme pomocou automatickej spojky SA-1 cez otvory a nič viac.

V žiadnom prípade nepoužívajte drážky na ich upevnenie, inak sa bude pluh pri práci triasť.

Podľa toho, ako hlboko chcete pôdu orať, upravte skimmery na pluhu. Prsty na nohe skimmeru umiestnite do vzdialenosti 25 centimetrov od tela. Na držiaku je valcová lišta. Vložte túto úchytku do jedného zo slepých otvorov v nohe skimmeru.

Prídavné reťaze. traktory slúžia ako obmedzovače pre pluh.Sú upevnené skrutkami. V tomto prípade by reťazce mali trochu visieť. To všetko je potrebné, aby sa pluh počas prepravy na zem nezakolísal o viac ako 2 cm.

Teraz musíme nainštalovať ľavú výstuhu krytu traktora medzi osami závesov. Vzdialenosť medzi nimi by mala byť 51,5 cm.

Pred prácou na zemi v žiadnom prípade nemeňte dĺžku ortézy, ktorú sme už upravili.

Pred začatím práce musíme nastaviť hĺbku orby vpredu na 2/3 predtým nastavenej na opornom kolese. Po prejdení prvej brázdy dokončíme nastavenie 3-35 PLN. Uistite sa, že rám zostáva rovnobežný s povrchom. Dbajte na to, aby všetky orbové telesá orali pôdu do rovnakej hĺbky.

Dbajte na to, aby boli všetky rastlinné zvyšky kvalitne pomleté. Ak je ľavá strana nižšie ako pravá, znížte podperu náradia. Ak je ľavá strana vyššie ako pravá, naopak, zväčšite výstuhu vrchlíka.

V prípade, že zadné plužné teleso orá hlbšie alebo plytšie ako predné, je potrebné predĺžiť alebo skrátiť horné rameno.

V neposlednom rade, ak budete orať s regulátorom výkonu, nepotrebujete použiť oporné koleso, keďže hĺbkové ovládanie orby bude počas prevádzky automatické.

PLN 5-35 je päťradličný radlicový pluh, ktorého úlohou je orať pôdu, ktorá nie je posypaná vápencom, kameňmi a iným odpadom pre obilie a priemyselné odrody. Druhá číslica v názve – „35“ znamená šírku orby pôdy jedným telesom. S pracovnou šírkou 350 mm v jednom tele pluh ore do hĺbky 300 mm.

Pluh je dimenzovaný na merný odpor do 0,12 MPa a tvrdosť pôdy do 4 MPa s absolútnou vlhkosťou do 25 percent. Pracuje pri sklone 8 stupňov. Hĺbka vstupu do zeme sa nastavuje skrutkou na nosnom kolese. Nosné koleso je súčasťou pluhu spolu s korbami, rámom, skimmermi a vzperami.

Produktivita takejto jednotky je až 1,57 ha / h za 1 hodinu hlavného času. Pluhy tejto značky sú obdarené výrobcami vysokorýchlostnými trupmi. Prevádzková rýchlosť - od 8 do 12 km / h. 3-35 PLN sa agreguje s traktormi s kapacitou 30 kN, ako sú T-150K a T-150.

Ako možnosť môžeme zvážiť obrázok a popis pluhu PLN 5-35 vyrábaného spoločnosťou Almaz.

Rám pluhu pozostáva z hlavných a prídavných (pozdĺžnych) nosníkov vyrezaných vo forme rúry. Na tieto nosníky sú pripevnené držiaky pluhových telies. Pracovné teleso pluhu - telesá a skimmery.

Princíp činnosti: skimmery sa zahryznú do zeme, nadvihnú pôdu, prevrátia ju a hodia na dno predtým vyoranej brázdy. Je možné, že sa klient dohodne na výrobe skimmerov na objednávku.

Ak plužné telesá pracujú s pomocou skimmerov a nie so skimmermi, ako v predchádzajúcej verzii, skimmery odrežú guľu zeme, ktorá nadvihne telo, a vysype ju na dno predchádzajúcej brázdy. Na existujúcu vrstvu telo od seba ukladá vrstvu zeminy, a preto je vďaka použitiu odstraňovačov uhlov úplne odstránená burina, usadené rastlinné zvyšky a dochádza k potrebnému drveniu pôdy.

Počas prevádzky je potrebné znížiť stredový ťah tak, aby medzera pod prvým telesom bola aspoň 250 mm. Potom upravte dĺžku sklopných obmedzovacích reťazí tak, aby konce spodných článkov neviseli viac ako 20 mm na pravú a ľavú stranu.

Konštrukcia pluhov sa líši účelom, typom spojky a ťahovou silou. Veľmi populárnou možnosťou je polonesený pluh, o ktorom sme uvažovali skôr. Tento typ pluhu je pripevnený k traktoru s prístreškom a spočíva na opornom kolese. Existujú aj iné typy spojok. Takže napríklad nesený je kompletne pripevnený k traktoru prístreškom (bez použitia kolesa) a ťahaný je pripojený k traktoru pomocou ťažného zariadenia a má tri kolesá.

Pluh sa skladá z rámu, korpusu, skimmerov, kotúča alebo rezacieho noža. Telo, nôž, skimmery sú pripevnené k rámu. Telo je samozrejme možné pripevniť aj na nosník tzv. Nosník je pripevnený k limberu pomocou dvoch reťazí.

Brázdové koleso je inštalované do prednej časti cez pravý (veľký) hriadeľ nápravy a poľné koleso vhodnej veľkosti je inštalované cez malý hriadeľ nápravy vľavo. Telo zase pozostáva z radlice, radlice, regálu a poľnej dosky. Princíp činnosti spočíva v tom, že radlica odreže potrebnú úroveň pôdy a tým vyryje dno novej brázdy a radlica ju prevráti, uvoľní a odhodí nabok.

V procese práce sa na pluhu vytvára bočný tlak. Tento tlak vzniká pri činnosti radlice a radlice a preberá ho poľná doska. Skimmery majú tiež stojan, radlice a radlicu, aj keď sú o niečo menšie ako trupové. V závislosti od počtu trupov na pluhu sa jednotky delia na jednotrupové, dvojtrupové a viactrupové. Predtým sme uvažovali o troj- a päťtelesových polonesených pluhoch.

Existujú aj kombinované pluhy. Ich sila je mnohonásobne vyššia, ako bolo opísané vyššie. Sú schopné pohybovať sa rýchlosťou až 15 km/h. Takéto mechanizmy sú vybavené rotormi a sú viac zamerané na ne ako na radlicu a radlicu.

Nižšie môžete vidieť orbové teleso s jeho komponentmi:

Zbor možno rozdeliť na kultúrny, skrutkový a poloskrutkový, podľa toho, akú obtiažnosť je pôda schopná orať. Kultúrna je najslabšia. Dokáže obrábať staré orné pôdy. Skrutka je schopná orať pozemok, kde je už roky všetko zarastené burinou.Vhodné na orbu panenských pozemkov.

Aby mohol vykonávať svoje funkcie, má vynikajúcu obratovú silu. Medzi nimi je natlačený poloskrutkový trup - stredne pevná jednotka, ktorá dokáže obrábať zatuchnuté silne drnové pôdy. K nemu je pripevnené predĺžené pierko, vďaka čomu je jeho sila vyššia ako kultúrne telo.

Dizajn trupov priamo súvisí s pôdou, ktorú budete musieť orať. Ak teda potrebujete spracovať ťažkú pôdu s aktívnym drvením vrstvy pod koreňom hľúz, musíte použiť kombinované telo.

V konštrukcii takýchto krytov je skrátená radlica a radlica, ale je tu rotor, ktorý prijíma pohon z vývodového hriadeľa traktora a svojimi nožmi aktívne drví ťažko obrobiteľnú pôdu. Súčasne sa zaťaženie radlice a radlice zníži o 25-30% a účinnosť drvenia formácie sa zvýši o 10-20%. Spotreba zbytočnej energie je v tomto prípade o 13-26% vyššia, ale stojí to za to.

Tiež zvážime zariadenie konského pluhu. Toto zariadenie je najprimitívnejšie z tých, o ktorých uvažujeme. Závody vyrábajú konské pluhy s jednoduchým a dvojitým trupom, kyvné a bezpredné. Konské pluhy sa skladajú z radlice, noža, čepele, skimmeru a poľnej dosky.

Najbežnejšia značka konského pluhu je PV-23 Ide o závesný pluh. „Závesný“ znamená pluh, ktorý buď nemá predné koleso, alebo má jedno, ale jedno koleso a malé. V procese práce oráč podopiera takýto pluh rukami. Puzdro PV-23 patrí medzi zariadenia kultúrneho typu.

Obsah: naveska na mtz belorus Prečo potrebujete záves na MTZ, montáž a príklady použitia MTZ prívesný vozík a ich typy Vývodový hriadeľ MTZ - účel a […]

Obsah: Schéma traktora MTZ 82 Schéma elektrickej výbavy traktora MTZ 82 Prevodovka traktora MTZ 82 popis, foto

Obsah: Radlica a pluhy na všeobecné použitie Pluh na všeobecné použitie. Použitie a nastavenie Rám pluhu - zariadenie, popis Valcový pluh: klady a zápory Vhodný pluh pre radlicu T-40 a […]

Obsah: Schéma pluhu.Schémy rôznych pluhov a ich účel Stojan pluhu: účel a prevedenie Popis a typy pluhu pluhu: zariadenie, pracovné telesá a pomocné časti pluhu Koleso […]

Obsah: Zariadenie a obsluha pluhu Schéma pluhu Ako nastaviť pluh na orbu Radlica pluhu a jeho použitie Pracovné telesá pluhu Foto pluhu Zariadenie a obsluha pluhu Hlavné pracovné orgány pluhu [… ]

Ďakujem za článok, veľmi poučný. Nastavenie neseného pluhu počas prevádzky.

| Video (kliknutím prehráte). |

Orbové telesá počas práce musia udržiavať správnu polohu a ísť v danej hĺbke. Rám pluhu (rad) by mal byť vodorovný. Pri naklonení rámu dopredu orá predné orbové teleso hlbšie, zadné plytšie; trupy spočívajú na špičkách radlíc. Keď je rám naklonený dozadu, predné puzdro je menšie, zadné puzdro hlbšie; telá spočívajú na pätách. Správna poloha nadstavieb v pozdĺžnom smere sa dosiahne zmenou dĺžky horného závesu traktora. V prvom prípade je potrebné predĺžiť horný článok závesu traktora, v druhom prípade ho skrátiť. Indikátorom správnej polohy puzdier môže byť poloha tyče nastavovacej skrutky nosného kolesa. Mala by byť zvislá k nosnej ploche; jeho poloha sa kontroluje pomocou olovnice (závažie na nite); olovnica by sa mala dotýkať hriadeľa skrutky po celej dĺžke.